一、基本情况

获奖项目名称:大节段钢桁梁数字拼装及检测技术

主要完成单位:中铁大桥局集团有限公司、中铁山桥集团有限公司、中铁大桥勘测设计院集团有限公司、中铁(广州)投资发展有限公司

主要完成人:毛伟琦、李艳哲、王熊珏、石立鹏、夏熹微、钟继卫、黄启文、王波、赵子龙、查道宏、柴小鹏、赵训刚、周功建、郑清刚、盛兆琦

二、项目背景

大型钢结构施工为了满足现场一次拼装和吊装的成功率,确保每道工序的正常运转和安装质量达到规范和设计要求,通常在构件运往现场前需要进行试拼装,以及时发现不合格构件并进行整修,从而保证现场特别是高空作业的安全和有序。

然而,试拼装需要使用与现场施工几乎相同的机械设备、足够大的场地和大量的人力,成本高昂,约占钢构件制造总成本的20%。尤其在山区特大型悬索桥建设中,由于环境复杂,以特大桥梁钢桁梁为代表的大型钢结构现场试拼装的场地要求更高,往往不具备现场拼装的条件。因此,传统拼装方法在效率、成本和可行性方面面临巨大挑战,难以满足现代桥梁施工对精度和效率的高要求。

为了解决上述问题,提出了桥梁钢结构数字拼装技术。通过数字拼装代替现场实际预拼,突破传统拼装难以预测桥梁线形的瓶颈,基于数字拼装结果指导拼装作业提高拼装质量,减少现场投入,实现提质增效。

项目依托高原铁路大渡河桥(主跨1060m双线有砟铁路钢桁梁悬索桥),常泰长江大桥(主跨1208m斜拉桥)两座特大桥主梁拼装进行应用,同时在西堠门公铁两用大桥围堰拼装进行拓展应用,取得了良好的效果。

三、创新成果

(1)创新大节段钢桁梁数据采集及逆向建模技术,基于多尺度数据采集方法及特征点高精度定位理论,将大节段钢桁梁逆向模型精度提升至局部细节 ±0.10 mm、整体 ±1 mm,填补大尺度钢桁梁高精度测量及建模方法空白。

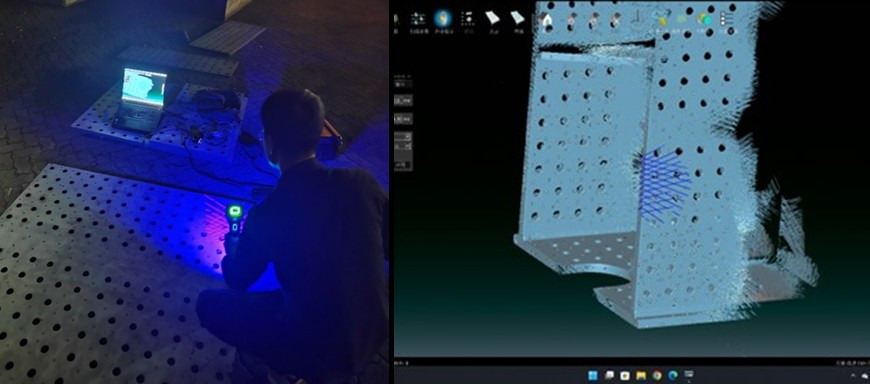

图1 钢桁梁局部螺栓孔群点云数据采集

图2 螺栓孔心坐标提取

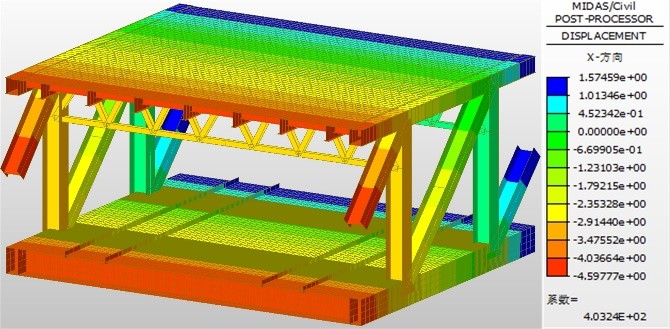

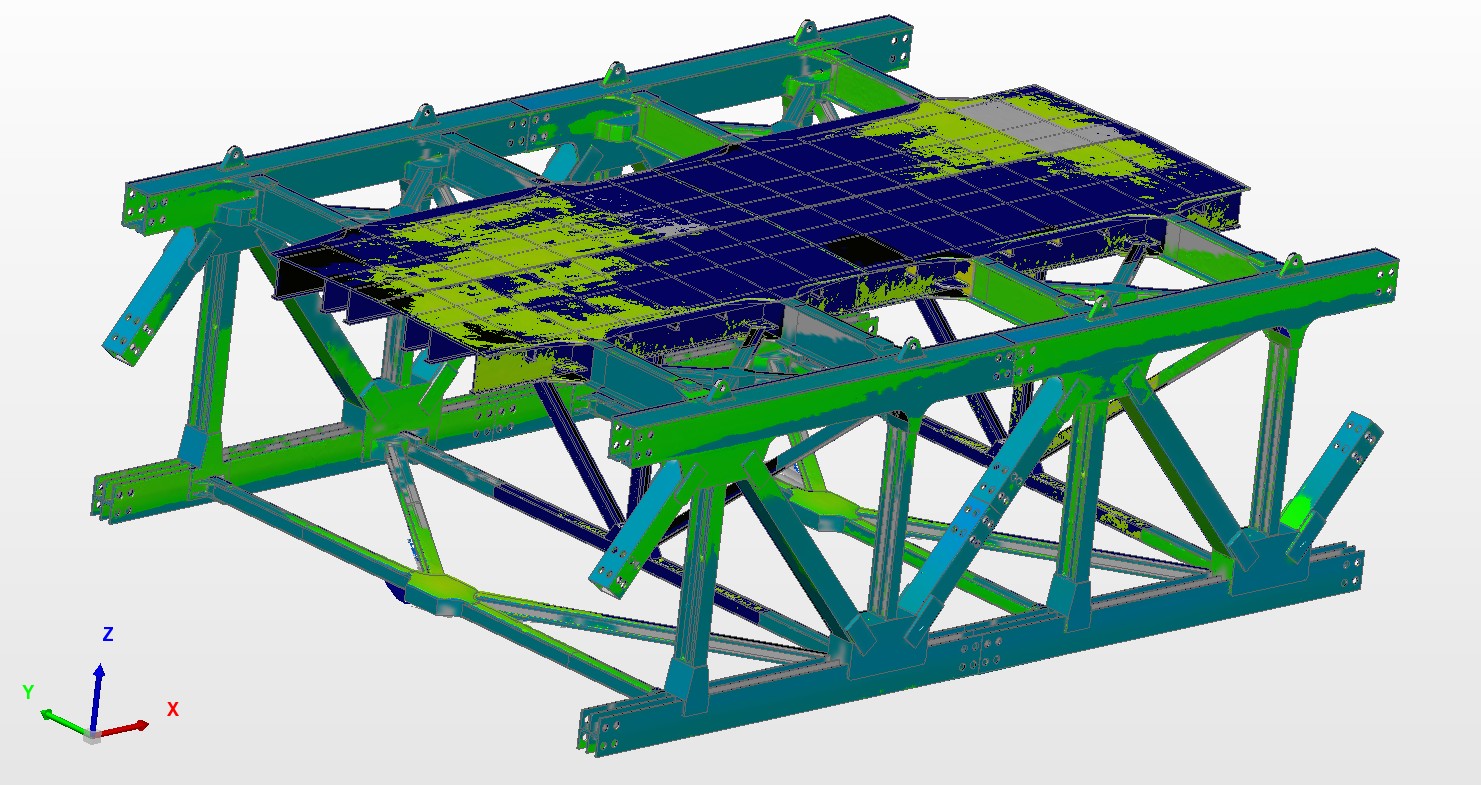

(2)形成基于逆向模型的数字拼装成套技术,自主研发点云降维提取模型数据矩阵算法、钢桁梁温度及工况状态修正方法,并通过自主创新ICP算法遗传算法进行阶段拼装运算和模拟,解决钢桁梁逆向数字模型点云后处理及拼装无实用算法问题。同时研发点云处理及拼装分析成套软件、建立拼装可视化模拟平台,填补工程应用软件空缺。

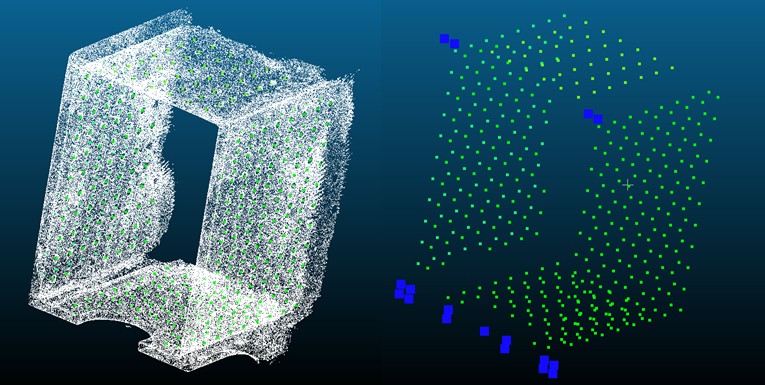

图3 桁段点云数据逆向建模

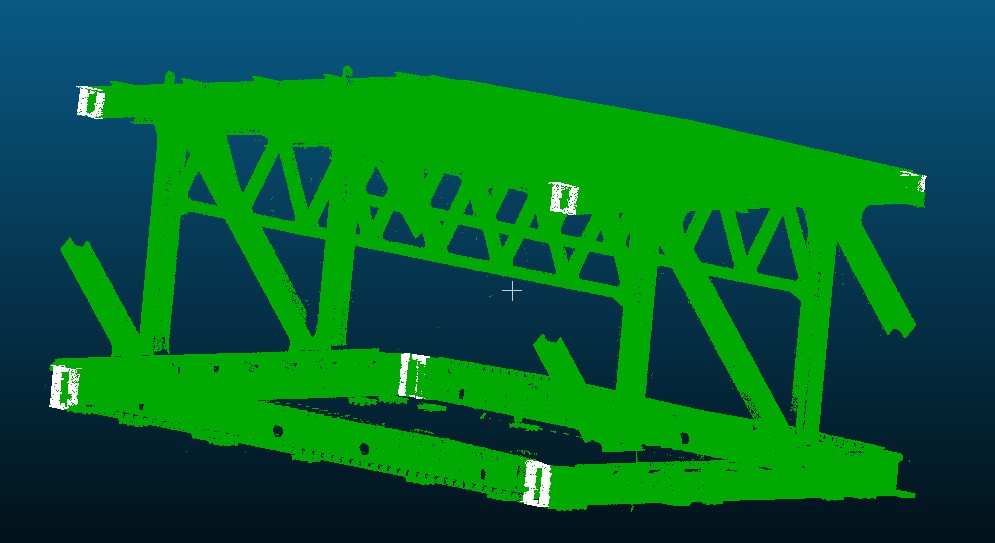

图4 桁段力学状态修正

(3)形成数字模型检测、评估及线形预测技术,通过单节段数字模型形位偏差检测分析、节段1+1拼装匹配孔群重合率分析及定位、多节段数字拼装线形预测及调控技术,在三个应用层级制定检测标准,并于实际项目成功应用,填补数字化检测及虚拟拼装控制阈值及标准空缺。

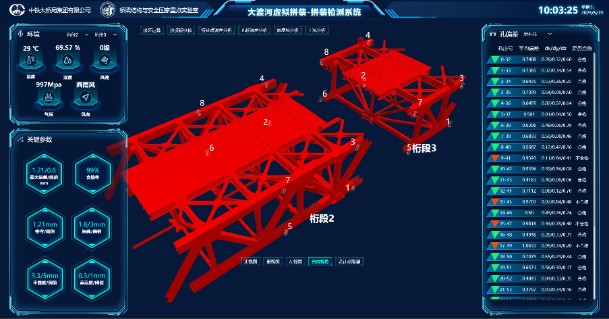

图5 桁段拼装线形分析及主动调整

图6 钢桁梁数字拼装平台

四、推广应用

该成果为业内领先的桥梁钢结构数字拼装技术,已在常泰长江大桥、大渡河特大桥、西堠门公铁大桥等多座世界级桥梁安全应用。突破传统实体试拼对大型场地、设备与人力的依赖,构建“精细测量—逆向建模—工况修正—点云降维—数字拼装—检测评估”闭环,实现桁段亚毫米级的逆向建模和成桥线形的主动控制;在吊装前完成“先算后装”的指令化下达,显著减少现场反复对位等返工情况,提升一次吊装成功率,使用效果良好。实践表明,该成果对特大型钢桁梁装配质量与施工效率具有显著提升,可在工厂与现场协同应用,既能替代实体预拼装,也可作为线形控制与质量验评的统一平台。该技术具备标准化、模块化推广条件,可面向钢桁梁、钢箱梁、钢拱肋以及所有装配式建筑推广使用,为后续类似工程提供有益借鉴。