“科学技术奖”特等奖项目

一、基本情况

(1)获奖项目名称:跨海集群工程桥隧钢结构智能制造关键技术研究及应用

(2)主要完成单位:深中通道管理中心、中船黄埔文冲船舶有限公司、广船国际有限公司、中铁山桥集团有限公司、中国船舶集团有限公司第七一六研究所、武船重型工程股份有限公司、西南交通大学、中铁宝桥集团有限公司、中交公路规划设计院有限公司、中交公路长大桥建设国家工程研究中心有限公司。

(3)主要完成人:陈伟乐、宋神友、钟辉虹、范传斌、姚志安、何开平、龙汉新、刘健、张长亮、张续彬、陈焕勇、吴佰胜、张清华、阮家顺、许昱、蒋巍、谢义东、黄晓初、曹磊、朱新华。

二、项目背景

(1)项目背景:本项目依托深中通道工程开展。深中通道是世界级“桥、岛、隧、水下互通”跨海集群工程,是国家重大工程。深中通道全长24km,连接深圳、广州和中山三市,批复概算446.9亿元,主要结构物包括17km桥梁、6.8km隧道和东/西人工岛(水下互通设置于东人工岛)。

深中通道工程鸟瞰图

深中通道钢桥规模宏大,两座主桥(伶仃洋大桥和中山大桥)及大部分引桥均采用钢箱梁结构,用钢量超过28万吨,通车后面临特重交通考验,抗疲劳要求高。其中伶仃洋大桥主跨1666m,为目前世界最大跨径全离岸海中钢箱梁悬索桥。

伶仃洋大桥

深中通道海底隧道全长6845m,其中沉管段长5035m,由32个钢壳混凝土管节组成,用钢量超过32万吨,是世界首例双向八车道沉管隧道,填补了国内钢壳-混凝土沉管全产业链空白(理论、设计、钢壳制造、砼浇筑和验评等)。

钢壳-混凝土沉管管节

深中通道主要构筑物(海底隧道钢壳-混凝土沉管和海中长桥)均为钢结构,总用钢量达60万吨,采用传统制造工艺已难以满足超大规模、优质高效的要求。为此,结合当前信息技术的发展,对钢结构制造理论、设备和工艺进行创新,全面实施智能制造,实现“提质、增效、降本”的目标。

三、创新成果

针对跨海集群工程桥隧钢结构智能制造共性关键技术问题,项目开展了智能制造理论、装备、关键技术和工程应用研究,取得的主要创新成果如下:

一是创建了跨海集群工程桥隧钢结构“智能制造四线一系统”技术体系,实现了钢结构生产全过程智能控制和管理。与传统工艺相比,综合效率提升20%以上,油漆消耗降低约15%,焊接一次合格率提高到99%以上,一次喷涂合格率提高到99%以上。

沉管钢壳智能制造四线一系统

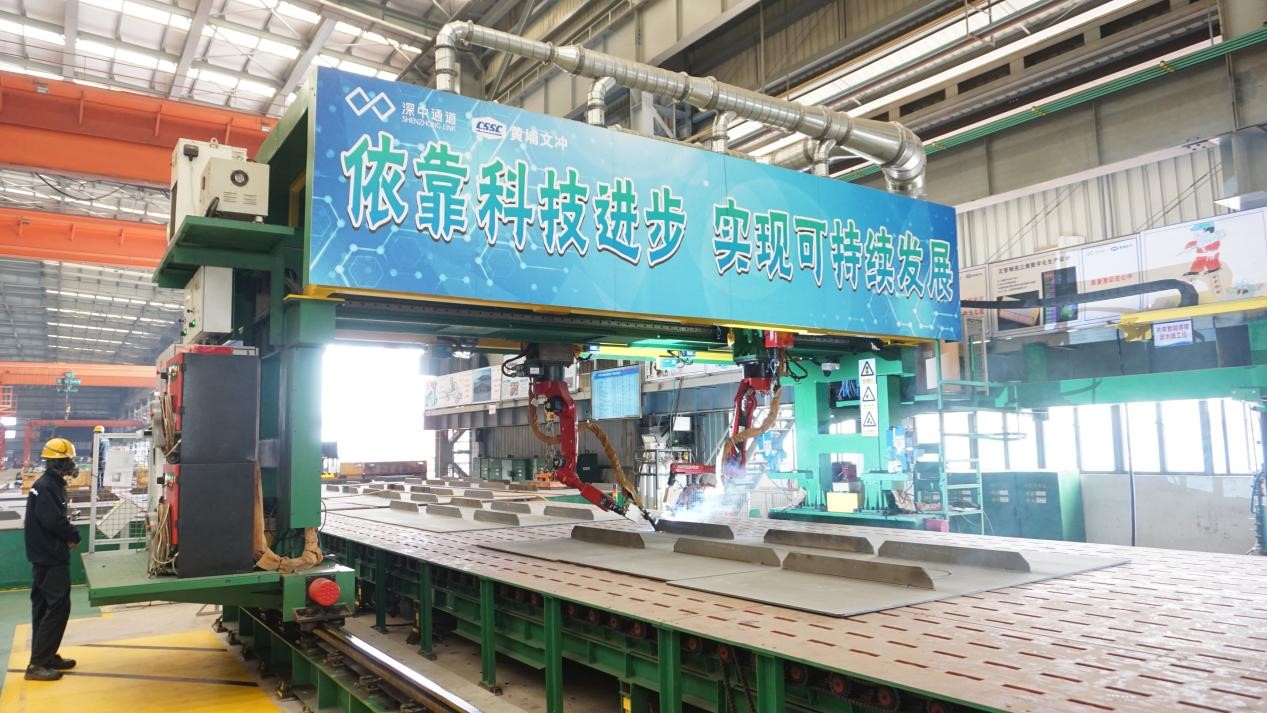

二是研发了基于结构特征和视觉识别的复杂构件机器人混合编程技术,构建了焊接机器人工艺知识库,突破了板材/型材智能切割生产线互联互通、多门架多机器人协同控制、复杂环境下机器视觉识别、机器人离线路径与工艺规划、装备及生产信息异构数据统一建模等系列关键技术,焊接效率提升15%,人员减少60%。

基于结构特征和视觉识别的复杂构件机器人

三是攻克了超宽、变宽沉管钢壳特殊材质厚板高精度制造关键技术及三维测控方法,管节46m宽度方向端头精度比设计要求提高50%,165m长度方向精度比设计要求提高50%;采用FCB焊接技术实现了厚度40mm高强度钢Q420C钢板批量化焊接,构建了基于国产三维建模软件的可视化焊缝三维地图,实现了焊缝信息三维可视化展示和建管养一体化管理。

超宽、变宽沉管钢壳特殊材质厚板高精度制造

四是研发了钢箱梁正交异性钢桥面板U肋双面埋弧全熔透焊接关键技术,阐明了焊接方法及工艺参数对疲劳性能的影响机制,建立了相关的制造技术标准和质量验收标准,使纵肋与顶板焊接构造细节的疲劳设计强度由80MPa提高到125MPa,成果全面应用于深中通道28万吨钢桥。

正交异性钢桥面板U肋双面埋弧全熔透焊接

项目成果获授权发明专利33项、软件著作权5项,编制团体标准4部,发表论文33篇,出版专著3部,显著提升了我国桥隧钢结构智能制造的国际竞争力。经院士组成的专家组评价,项目成果总体达到国际领先水平。

四、推广应用

通过本研发项目与钢结构制造的匹配实施,实现了深中通道桥隧钢结构智能制造的全面实施,并推广应用于黄茅海跨海通道等十余项重点工程,取得了显著的社会效益和经济效益,有力推动了我国桥隧钢结构制造技术的进步,为建设“交通强国”提供了重要技术保障。